賞をいただきました ― 2020年07月19日 20:50

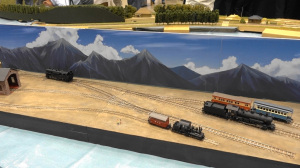

TMSレイアウト・コンペ2020に、製作してきたモジュールを応募してみたところ、準佳作という賞をいただくことができました。いやぁ、もうびっくりうれしいです。

もともとは、DCC自動運転の運転盤(ベニヤ平原)からスタートしたのですが、なんだかんだとシーナリィやストラクチュアをこさえて形にすることができました。ここまで、3年くらいかかっているのですが、所属するクラブや運転会などにいらっしゃったみなさんの声で、やる気を保つことができました。

また、このモジュールの目的である自動運転は、Desktop Stationさん、Web Nuckyさんの開発された製品があってこそ実現できたものです。みなさま、ありがとうございました。

まだ、ストラクチュアや植生はいじってみたいと思っています。パネルの下でとぐろを巻いている電気配線も、片付けなければなりませんね。

今回応募にあたって、鉄道名を「沙流内(さるない)鉄道」という名称にしました。北海道あたりの北辺にある鉄道をイメージしています。車輌は、ごちゃごちゃですが。

2017年8月に敷設開始( モジュール2枚でスタート

2017年8月JAM 自動交換運転デモ(モジュール2枚)

いろいろとトラぶりました

2018年3月 池袋鉄道模型芸術祭 4列車自動制御

モジュール3枚に拡張、ナロー線も増設

背景画(春バージョン)を娘に描いてもらった

2018年8月JAM 機関庫、バラスト、地面などを製作

背景画(夏バージョン)を娘に描いてもらった

2019年3月 池袋鉄道模型芸術祭 5列車自動制御

ホッパー、ホームや植生を製作

2020年5月 給水塔を製作、アクセサリなどを充実

モジュールの照明アップデート ― 2020年07月14日 01:18

仕事が忙しくなりトラブルもあり、細かい仕事をする気力が起きず、「しりせま」は休業しています。が、気分転換にモジュールをいじってみました。

数少ない建物に、これまた数少ないLED照明を入れているのですが、建物ごとに最適な電圧・電流の調整がうまくできていませんでした。それで、006P:9Vで最適になるように、CRDや抵抗を追加して調整してみました。電球色やWarm Whiteと言われていても、ビミョウに色が異なるのですが、建物用としては色彩のバラエティが増えていい感じです。

ホッパーの作業燈と奥に給水塔とガソリンカーのヘッドライト

機関庫のピット内の点検燈

給水塔と北丹2号機

部屋を暗めにして、車輌のサウンドを鳴らして、ぼんやり眺めていたら夜が更けてきました。機関庫の天井燈や駅舎にも照明追加していきたいですね。

モジュール:煙突をこさえる ― 2020年05月23日 22:22

以前にファーラーの煉瓦機関庫をこさえていたのですが、途中で投げ出していました。煙突がないのです。煙り出しだけでは、庫内に煙がたまり機関区から文句が出ていたのです。ようやく煙突工事がはじまりました。

Φ8.0mmのプラパイプを煙突として、傘や集煙フードはカレンダー紙です。一応サーフェーサで表面を整えます。

傘の支柱は、ひっつき虫を冶具代わりにして仮止めして、瞬着で固定します。

屋根の穴あけは、Φ1.0mmくらいの小穴をドレメルであけて、少しずつ大きくして、最後はリーマ(アルミケース用)で拡げていきました。プラ屋根ですが、壊れることもなくうまく開けることができました。

ダークグレーに塗装して組み込みます。

傘もペーパでつくっています。朽ちた感じを出すのは簡単にできます。

塗装には、中華製のコードレスエアブラシを使いました。圧が強めなので、小さいパーツはちゃんと固定していないと吹っ飛んでいきました。それ以外は、特に問題なく使えました。コードがないのは手さばきが楽でよいです。ちなみにブラシはシングルアクションです。圧をもっと弱くできると応用範囲が広がります。

ステーの針金も表現してみました。糸鋸刃の例の真鍮線を黒染めして使っています。

やはり煙突がつくと、俄然機関庫らしくなりますね。ダイコン(9237)を入れて、記念撮影です。

つたの感じもよい雰囲気です(やや まるいち式満足)

モジュール:駅名票をこさえる ― 2020年05月12日 01:30

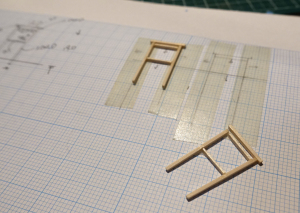

きょうは、駅名票の製作にとりかかります。古い木製タイプです。実寸がよくわからなかったので、エコーモデルさんの駅名票から採寸し、これを80/87にして概寸としました。あとは、写真などを参考に適当にアレンジしています。

枠は1.0×1.0mmひのき材でこしらえます。駅名がかかれた部分の上下には、0.5×1.0mmバスウッド材で枠どりします。

このように方眼紙にガイドを引いて両面テープを貼って仮固定します。このとき、両面テープの粘着力を手で何度も触って極力弱くしておくのがポイントです。完成後のはがしが楽になります。

駅名は、上質紙に家庭用のインクジェットプリンタで印刷したものです。フォントは、フリーのLibreOfficeというソフトに付いていた「CRC&G由紀葉太楷書体」を使いました。実物は、もう少し太くて毛筆感が強いようです。むちゃくちゃ小さくなるので、あまり気にしません。

これらを瞬着を使って組み立てました。上に書いたように対策していたのですが、両面からはがすとき、見事に壊れてしまいました。

まるいち式リカバリー(適当にごまかす)できました!

猫屋線の駅員さん(1/80)登場

色づけは、枠のみをグレーのアルコール系染め液にじゃぶんと漬けて、少しぬぐって塗料を落とし、エナメル白でドライブラシしています。その後、駅名部分を極小のアクリアで固定。紙の白がきれいすぎるので、うす茶のパステル粉で少し汚します。

これを2つこさえるのに、3時間近くかかっていまいました。まあ、途中コーヒー飲みながらボーっと眺めていた時間もあるのですが。

KATOの入換係さんと猫屋線の少年と猫(1/80) 猫が巨大!

そうそう駅名ですが、「山ノ神土(やまのかんど)」としました。隣駅は、「槐(えんじゅ)」と「牛王院平(ごおういんだいら)」です。私が好きな奥秩父主脈縦走路にある地名からいただきました。難読駅名だらけですね。日も越えてしまったので、ホームへの取り付けは、また今度とします。

モジュール:肉ばなれとシュールな時間 ― 2020年05月10日 23:48

最近走り始めた話を以前書いたのですが、その2回目となった金曜日、きょうは調子もよいし、もう少し長く走ってみようと思っていた矢先。折り返し地点で急に右ふくろはぎが痛くなり、がまんして走ったのですが、痛みが強くなりあえなくリタイアです。4kmぐらい走っていたので、帰りはトボトボと1時間かけて歩いて帰りました。軽い肉離れのようで、しばらくは静かにするしかありません。そうです、若くないのです。

そんなこんなで、この週末はモジュールの草撒きやら、道づくりなどに励んでおりました。今回道の表現は、地面にパステルで明暗をつける方法でおこないました。前はアクリル塗料を使ったのですが、パステルの方が色味の調整や、やり直しが簡単です。人が歩く部分は、ダークイエロー系でハイライトをいれていく感じです。

ベース地面(緑)にパステルで明暗をつけて道(赤)を描きます

ベース表面が粗いので定着性はよいですが、固着するには、フラットクリアなどのコーティングが必要です。これは、ある程度できた後では、マスキングなどが面倒かもしれません。以前、コードレスのスプレーガンを購入していたのでチャレンジしてみます。

しかし、地面作業ばかりやっていると飽きてきます。ちょうどネットで注文していたフィギュアが届いたので遊んでみました。

植えたばかりの草地をわがもの顔で歩く赤きつねを発見

超絶技巧な少女

最近のコメント